Las estrellas del sur tienen un nuevo espejo donde contemplarse

Técnicos del Observatorio Astronómico de Córdoba aluminizaron el espejo del telescopio mayor ubicado en la Estación Astrofísica de Bosque Alegre. Es un procedimiento al que debe someterse periódicamente la óptica de 1,54 metros de diámetro para mantener su reflectividad y asegurar así la máxima calidad de la imagen durante las observaciones. La tarea demandó tres días de trabajo y es una conjunción de pasión, ingenio, conocimientos heredados e innovaciones de urgencia. Esta puesta a punto deja al segundo telescopio más importante de Argentina en óptimas condiciones para futuros proyectos científicos. [07.08.2014]

Prosecretaría de Comunicación Institucional – UNC

unciencia@pci.unc.edu.ar

En el corazón de la cúpula que interrumpe la geografía serrana, los esfuerzos de prácticamente dos días y medio de trabajo dependían de lo que se ocultaba tras un retazo de tela. Allí estaba la respuesta al desvelo de varios técnicos del Observatorio Astronómico de Córdoba, que habían trasnochado renovando la capa de aluminio que posee el espejo del telescopio principal en la Estación Astrofísica de Bosque Alegre (EABA). El manto había sido colocado apenas finalizado el proceso para resguardar la superficie de la suciedad y los rayones.

Ya habían fisgoneado previamente el resultado del aluminizado, pero sin la luz adecuada era difícil saber con exactitud si había sido exitoso o deberían comenzar de nuevo. Ahora, bajo el resplandor del sol que se filtraba dentro del edificio, la incógnita entraba en cuenta regresiva.

- Notas vinculadas

- Un equipo de veteranos y sucesores

- Desde papel para cocinar pollos hasta tapitas de yogur

Despegaron cuidadosamente las cintas de papel que mantenían el trapo en su lugar. Inspeccionaron el espejo con una expectativa entrecruzada por el cansancio y los nervios. Comenzaron a sonreír. Y en un segundo, los festejos retumbaron en la bóveda. “Es uno de los aluminizados más espectaculares de los últimos tiempos”, sintetizó, aliviado, uno de los miembros del equipo.

Los grandes telescopios siempre son reflectores. Esto significa que utilizan espejos para recoger la luz de las estrellas y redirigirla hacia el observador. Es así porque resulta imposible construir lentes con aumento de semejantes dimensiones. Sin embargo, a diferencia de los utilizados en el hogar, en los espejos de uso astronómico la capa de aluminio que refleja la imagen no está detrás del vidrio, sino adelante.

Con el transcurso de los años, la exposición directa al ambiente degrada ese laminado y afecta negativamente la calidad de las imágenes. Cuando eso ocurre, es necesario renovar la película de aluminio. A esa tarea estuvo abocado semanas atrás un equipo del Observatorio Astronómico de Córdoba, dependiente de la Universidad Nacional de Córdoba.

Entre el 1 y el 3 de julio, técnicos y especialistas de la tradicional institución aluminizaron el espejo del telescopio mayor de la Estación Astrofísica de Bosque Alegre, el segundo más grande de Argentina. No era su primera vez, pero en esta ocasión el resultado hizo honor a tantos años de esfuerzo. La experiencia conjugó conocimientos heredados de generaciones pasadas, un aguzado ingenio para resolver las urgencias que se presentaron y la aquilatada experiencia del equipo.

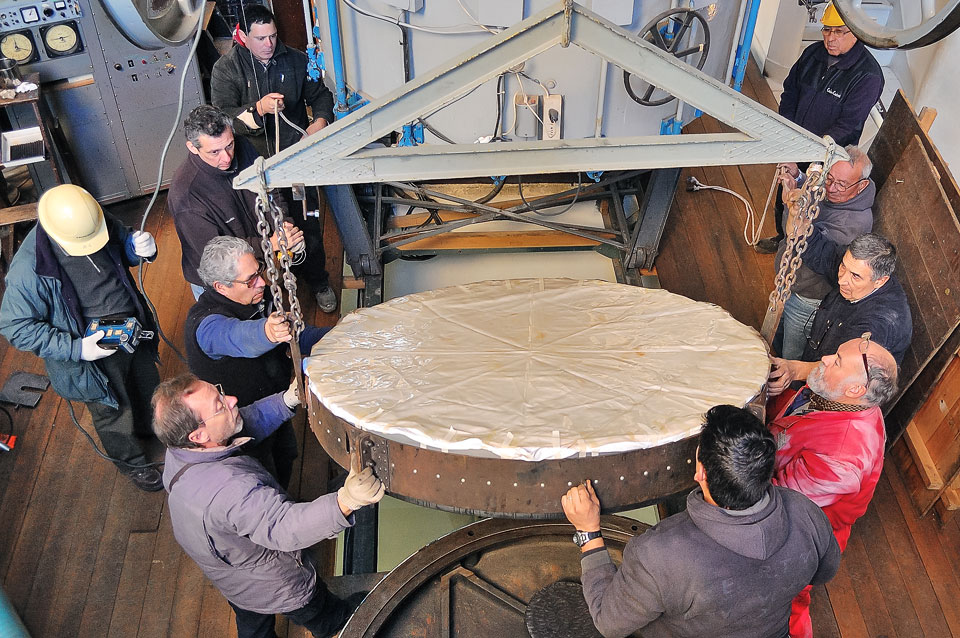

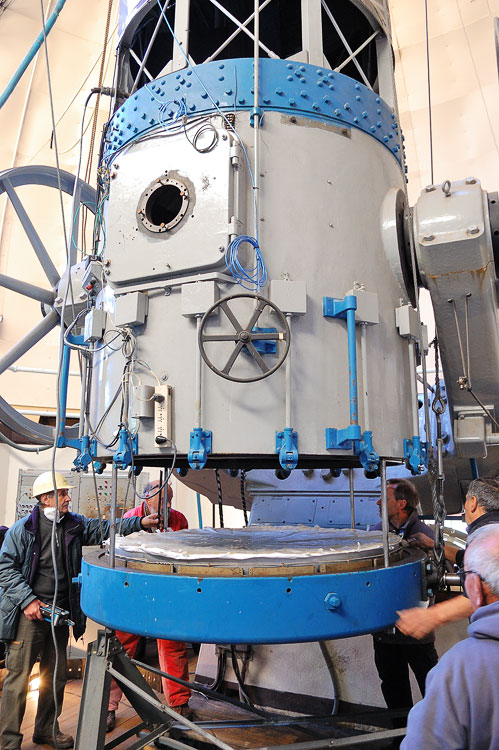

La labor suena titánica. La sola extracción de esa óptica es una tarea compleja: se trata de una pieza de vidrio que pesa 1.200 kilogramos y mide 154 centímetros de diámetro por 30 centímetros de espesor. Ese mastodonte vítreo debe ser bajado 14 metros con una grúa, desde la cúpula hasta la planta baja, donde se encuentra el equipo de aluminizado. Y finalizado el proceso, debe recorrer el camino inverso para su armado. Cada movimiento requiere una sutileza extrema: cualquier golpe puede dañar su superficie y condenarlo a generar imágenes defectuosas.

El service de los 10.000

El aluminizado es parte del mantenimiento periódico al que deben someterse los espejos astronómicos. Los especialistas recomiendan efectuarlo cada tres años, pero en la EABA la última vez fue en 2009. El dato distintivo es que el procedimiento prácticamente nació en Bosque Alegre, ya que allí se realizó el primer aluminizado de un espejo de esa magnitud en América Latina, según recuerda Diego García Lambas, director del OAC1.

Es un proceso que técnicamente debe seguir pasos muy específicos. Primero se elimina completamente la capa antigua mediante un tratamiento con soda cáustica. Luego el vidrio es enjuagado y neutralizado con ácido nítrico. La limpieza final se realiza exhalando aliento sobre la superficie y secándolo con un paño. ¿Por qué? La condensación del aliento copia la superficie y permite revelar cualquier suciedad o imperfección remanente.

Una vez limpio, el espejo se ubica dentro de la campana de alto vacío. En su interior existen 24 filamentos de tungsteno, del mismo tipo que utilizan las bombitas de luz tradicionales, pero mucho más gruesos. Sobre ellos se colocan delgadas láminas de aluminio. Cuando esos filamentos son calentados con electricidad hasta los 1.200 grados centígrados, el aluminio comienza a evaporarse.

La condición de alto vacío (del orden de 2×10-6 milímetros de mercurio) reduce la temperatura de volatilización del metal, que en condiciones de presión normal necesitaría 3.000 grados centígrados para pasar del estado sólido al gaseoso. Pero además posibilita que las moléculas de aluminio se esparzan en todas las direcciones e impacten de manera uniforme contra la superficie del vidrio.

Al finalizar el tratamiento, sobre la óptica queda depositada una lámina de aluminio de entre uno y tres micrones (milésimas de milímetro) de espesor. Una referencia: el ancho de un cabello humano ronda aproximadamente los 80 micrones.

¿Qué puede salir mal?

En procesos tan críticos, hasta un minúsculo inconveniente puede echar por tierra todo el trabajo. Cualquier falla en el cierre hermético de la campana de vacío dejaría ingresar aire durante el aluminizado. Si eso ocurriera, produciría la oxidación del metal evaporado, alterando la coloración del espejado con una tonalidad amarronada, que impediría su uso en cierto tipo de observaciones.

De igual modo, si la tensión aplicada a los filamentos fuese superior a la adecuada, también se evaporarían los filamentos de tungsteno, que contaminarían la superficie del espejo. La consecuencia: un aluminizado amarillento, perjudicial para la labor del telescopio, porque equivaldría a mirar a través de un filtro de color.

A pesar de todo, los casos anteriores son reversibles. Sólo demandarían reiniciar el ciclo comenzando con la limpieza. El peor escenario lo plantea la posibilidad de que el aluminio, en lugar de sublimar (pasar del estado sólido al gaseoso), se funda y gotee sobre la óptica. Esto puede suceder cuando no hay suficiente control sobre la tensión eléctrica que se aplica a los filamentos y tiene efectos catastróficos, porque rompe el vidrio.

En esta línea, el desafío futuro que prevén encarar los técnicos del OAC es mantener el espejo verticalmente, de manera que si aquello sucediera, no representara mayor riesgo para esa pieza clave.

Sobre la importancia del tratamiento, García Lambas remarca que un telescopio en óptimas condiciones es indispensable para proyectos de fotometría (análisis de imágenes) y de espectroscopía (estudio del espectro de objetos astronómicos). En este sentido, la puesta a punto del principal instrumento de la Estación Astrofísica de Bosque Alegre allana el camino para la materialización de futuros trabajos científicos.

“Las pruebas que tenemos, muestran que el cambio es enorme. Ahora podemos registrar estrellas muy débiles que antes no capturábamos”, completa García Lambas.

Arnaldo Casagrande (coordinador técnico), Leonardo Landi (Óptica Instrumental), Edgardo Pizarro (Mecánica de Precisión), Carlos Colazzo (Grupo Astrometría y Fotometría), Ariel Arias (Taller), Rubén Domínguez (Taller), Raúl Palacios, Víctor Renzi (técnico IATE), Horacio Rodríguez (técnico IATE), Ángel Molina y Luis Montenegro.

Un equipo de veteranos y sucesores

El aluminizado realizado semanas pasadas fue, para algunos técnicos del Observatorio Astronómico de Córdoba, el último de su extensa carrera dentro de la institución. Su jubilación llegará antes de que la lente gigante de Bosque Alegre necesite un nuevo service.

Son ellos, precisamente, quienes vienen formando desde hace tiempo a sus sucesores en el Taller. Todo el conocimiento y la experiencia, traspasados a una nueva generación que mantendrá funcionando durante las próximas décadas el segundo telescopio más importante del país. De toda esa herencia, quizás uno de los elementos más valiosos sea el puñado de hojas de cuaderno, con un pormenorizado detalle de los pasos a seguir en el desmontaje del espejo. Prolijas notas manuscritas, invadidas con anotaciones en los márgenes, que testimonian el valor del conocimiento compartido.

“Cada aluminización es una nueva experiencia, porque no sabés con qué te vas a encontrar”, reconoce Leonardo Landi, del área de Óptica Instrumental. Hijo de Jorge Landi Dessy –director interino del Observatorio Astronómico de Córdoba entre 1960 y 1971–, Leonardo ingresó al taller del OAC en septiembre de 1976 y siempre rescata el valor de la experiencia en la resolución de las dificultades que surgen cotidianamente.

Junto a su compañero, Edgardo Pizarro, del área Mecánica de Precisión, apelan a técnicas no convencionales para mejorar los instrumentos. Con 38 años dentro de la institución y una aquilatada experiencia, Landi no disimula su orgullo al haber ideado la forma de elevar significativamente el vacío dentro del equipo de aluminizado. Y grafica: “Comparado con la presión de la goma de un auto, antes llegábamos a las mil libras y ahora alcanzamos un millón de libras, pero en succión, que es más difícil. Es muy raro lograr eso con el equipo casero que tenemos”, apunta.

Pizarro, escucha cuidadosamente. Hace 45 años que está en la institución y la mayor parte los pasó enfrentando desafíos junto a su compañero. “Acá no hay dos piezas iguales, cada trabajo es distinto. Y cuando uno imagina un instrumento, no ve las horas de terminarlo para verlo plasmado. Todos los días hay un desafío nuevo”, asegura.

Su misión durante el aluminizado fue dirigir la extracción del espejo del tubo del telescopio. “Lleva una serie de pasos. La mayoría no los inventamos nosotros, pero con el tiempo los fuimos modificando. Se trabaja con cables de acero y sogas, por momentos el espejo no pasa y hay que inclinarlo. Todo está milimetrado. Es un entrenamiento y ahora estamos formando a otros muchachos para que ellos sigan. Tengo más de la mitad de vida acá adentro y uno lo hace con cariño”, completa Pizarro.

La historia de Arnaldo Casagrande, el coordinador técnico, es similar. Ingresó al OAC en 1967 para una modernización de la Estación Astrofísica de Bosque Alegre y permaneció dos décadas en la institución, siempre dedicado a la instrumentación astronómica. Luego se mudó al Complejo Astronómico “El Leoncito” (Casleo), en San Juan, sitio en el que está emplazado el telescopio más grande del país (2,15 metros de diámetro), donde se desempeñó 25 años antes de su retorno a Córdoba.

Desde papel para cocinar pollos hasta tapitas de yogur

El aluminizado requiere utilizar metal de 99% de pureza, para asegurar la reflectancia del espejado y su color plateado. Pero hubo épocas en que resultaba complicado obtener ese insumo. En esas oportunidades, Leonardo Landi y Edgardo Pizarro, técnicos del OAC, recurrían al ingenio argentino.

En una ocasión, utilizaron el papel de aluminio que se comercializaba en supermercados para uso gastronómico. “Era el que se usaba para cocinar pollos, que venía puro y tenía entre 15 y 20 micrones (milésimas de milímetro) de espesor”, recuerda Landi.

En otro momento, ante la imposibilidad de conseguir aluminio del espesor adecuado en los proveedores habituales, debieron recurrir a una fábrica de lácteos para hacerse de las tapitas que sellan los potes de dulce y yogur. Tras remover químicamente el barniz que traían, esas láminas terminaron descansando sobre el espejo del telescopio.

“Para este último aluminizado conseguimos papel de 100 micrones (de espesor). Teníamos que rebajarlo a 30 micrones y se me ocurrió hacerlo con químicos. Nos salió uno de los aluminizados más espectaculares de los últimos tiempos”, completa Landi.

Recursos | Descargar las fotografías en alta resolución